機構部品/筐体/カバー/シャーシ/板厚加工/鋼板外対応

赤羽精密株式会社

赤羽精密株式会社

事業案内

事業内容

経営方針

『お客様の信頼とお客様の満足に応えたものづくり』

当社は、全てのお客様に高品質の製品、サービスを提供いたします。

これを実現するために、お客様の期待、要望に耳を傾け、迅速な対応と創意工夫により、質の高いサービスを提供いたします。

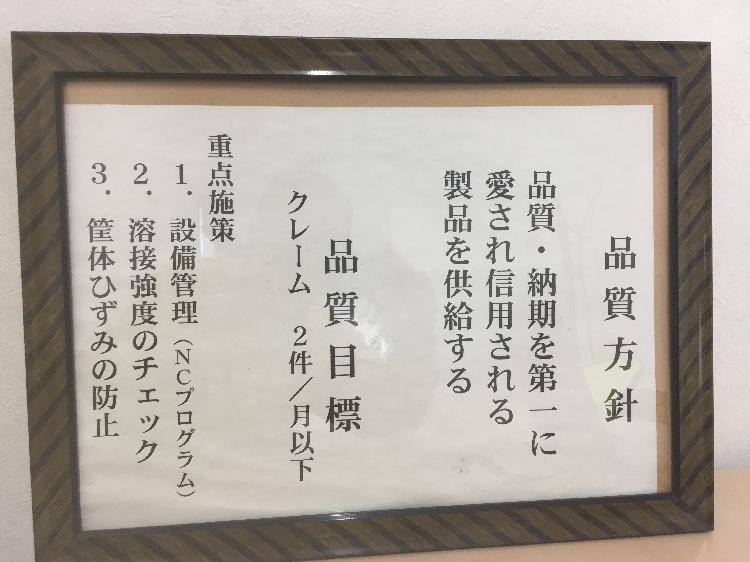

品質方針

品質管理には特に重点を置き各工程で徹底しています。

「品質方針」

品質・納期を第一に愛され信頼される製品を提供する。

品質目標 クレーム 2件/月以下

重点施策

1)設備管理(NCプログラム)

2)溶接強度のチェック

3)筐体ひずみの防止

お客様にご満足頂ける製品をご提供致します。

環境保全活動

地球規模で持続的な発展が可能な社会の実現をめざします。

また環境に配慮した企業活動・製品・技術を通じて、地球環境・地域環境の保全に貢献します

○すべての企業活動における環境保全への取り組み

製品開発・生産・販売・物流・サービスなど、企業活動のすべての段階で環境保全を推進します。

また取引先に対しても、環境保全活動への理解と協力を求めます。

○製品含有規制科学物質管理の推進

弊社で製造する製品に対し、規制科学物質含有品の使用を管理し、顧客からのグリーン調達の推進に貢献する。

○環境負荷の低減

弊社は廃棄物の削減・エネルギーの節減・再資源化(リサイクル)を推進し、資源の枯渇・地球温暖化を防止するため社員一人ひとりが環境意識を高め、全社員が一致協力して環境保全活動を遂行します。

○省エネルギー・エコ活動

現在弊社では「SMARTMETER ERIA」の導入により電気の「見える化」を活用し電力情報をリアルタイムに確認し電力使用量削減に取り組んでおります。

目指す省エネ率(前年比マイナス1%)

「生産設備の高効率化」「工場のLED化」は今後の弊社進展及びエネルギー節減による環境保全活動に必須である。

データセキュリティ・BCM・BCP対策

災害時を想定してBCP・BCM対策を行っております。

SDDサポートサービスは災害時にデータを保全するのとサーバ障害時にも稼働を止めない稼働支援システムです。現在、プログラムデータと生産管理の受注データをセキュリティの高いデータセンター(クラウド上)に日々バックアップをしています。

①加工データをデータセンターで保全

②障害時SDDサポートBOXに切替

③データセンターの加工データ活用

グローバルに、さらなる価値をお届けする技術先進性

弊社では、各事業分野で製造実力、商品開発力、設備技術力など、製造技術をベースに幅広い分野で培った技術先進性を拡大してきた。また、設備拡大により品質・性能面・低コストでの向上はもちろん、ソリューション提案力まで、顧客対応力を高めて世界のニーズに応えている。最新ソフトウエア技術でも先進性のある製品開発を推進している。

設備拡大により、未来に向け常に改善活動や人材育成にも力を入れている。定期的に行われるメーカーによる講習会、また自社による勉強会も行っている。従業員がいきいきと活躍できる、職場環境づくりを常に目指しています。

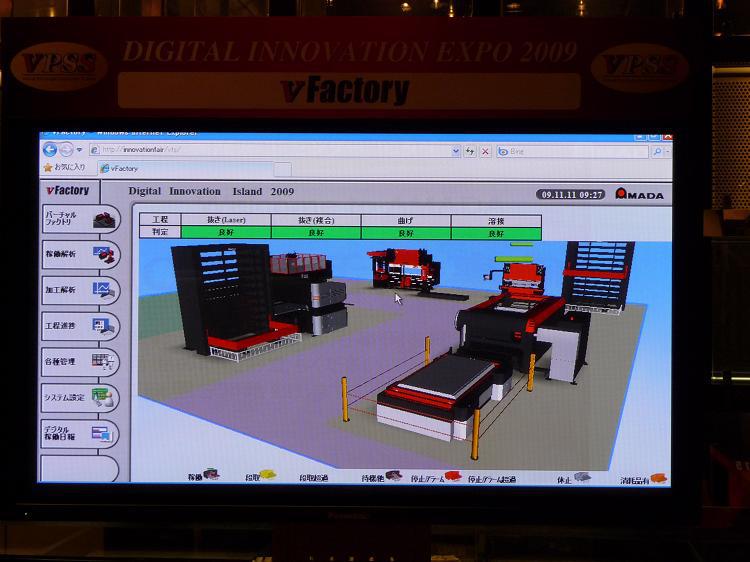

ITを活用した取組み

ネットワーク運用

工場内の主要機械をネットワーク化し、生産管理システムとの連携により常にリアルタイム生産を実現しております。

工場内の作業手配は、CGによる可視化を実施し、図面+3D画像(立体姿図)で行っています。この結果作業の効率化はもちろん、人的ミスも回避しております。

これらの生産体系が、お客さまへ高品質でありながら低価格な製品をお届けすることを可能にしています。

新たな設備への取組み

ファイバーレーザーとパンチングの複合マシン(アマダ製 LC2515C1AJ)を導入しました。

従来のCO2レーザー加工機と比べ、ファイバーレーザーでの圧倒的な加工スピードと高品位な切断が可能となりました。更に電力容量も従来機の1/3となり、 環境にやさしいモノづくりを実現します。また、CO2レーザーでの加工が難しかった銅、真鍮、アルミなどの高反射材の加工が可能となりました。

次世代ATC付きハイブリッドベンディングマシン。 新機構搭載のハイブリッドデジタルマシンHGに、自動金型交換(ATC)装置をプラス。 金型交換作業を自動化することで、多品種小ロットアセンブリー生産に対応。

こちらをクリックするとご覧頂けます⇒『Sheetmetal ましん&そふと』2015年8月号(マシニスト出版)

新工場の設立と設備増強

お客様からのご要望にお応えするため、新工場(AK METAL事業所)を平成29年8月に設立しました。

加工設備も変種変量生産・高品位加工対応のブランク工程統合ソリューションにファイバーレーザを搭載したACIES12TAJ(ULS2512NTK棚+テイクアウト付き)を稼動させて高速・低ランニングコスト加工を実現しています。

全自動曲げ加工システムの導入

平成29年11月にアマダ製の最新鋭全自動曲げ加工システム(EG6013R+EGROBOT) を導入しました。(AK METAL事業所)

世界初のデュアルサーボプレス(DSP)機構を搭載した高速・高精度サーボベンディングマシンです。これまでロボットによる曲げ加工の課題であった生産性において、小物部品でも人間と同程度の加工スピードを実現します。手作業では危険が伴う小物製品曲げ加工を専用ロボットにより高速加工が可能となりました。

これらの最新の設備により、より多くのお客様からのご要望(低価格・短納期)にお応え致します!